Başladığımız Noktaya Dönerek İlerlemek

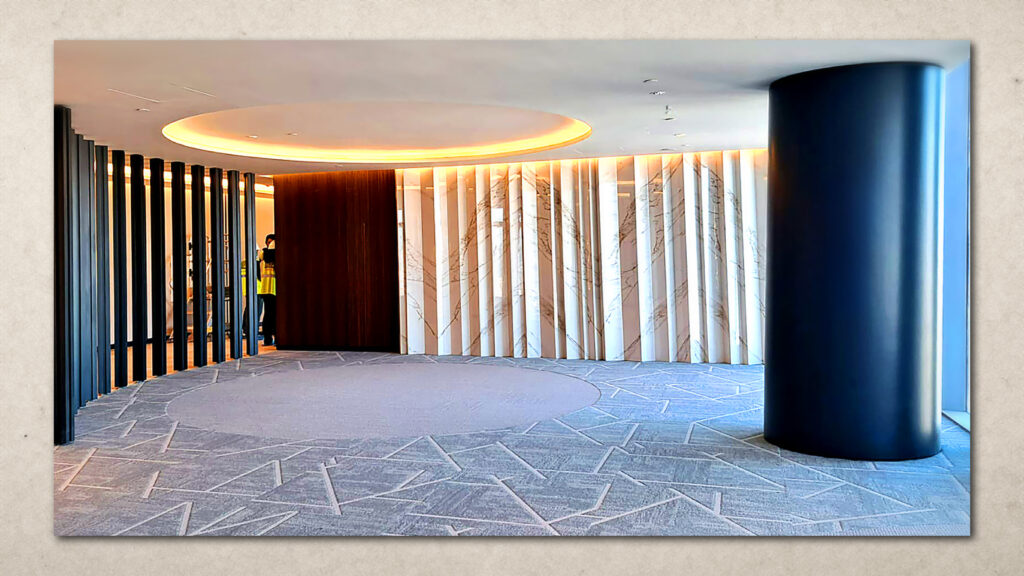

Bu hafta Fabrikaco’nun İstanbul Finans Merkezi Ziraat Kuleleri’ndeki proje serüveninin ikinci değerlendirmesiyle karşınızdayız. Bu yazıda 3 farklı katta 3 farklı imalat ve montaj detayı ile çözülen kolon kaplamalarından fugasız lake kolonları ele alacağız. Kolon çaplarının ve yüksekliğinin değişkenliği, tercih edilen malzemelerin kimi noktalarda ahşap kimilerinde ise metal olması, istenen yüzey bitişlerinin hepsinde farklılık bulunması gibi konular her kat için farklı detaylar düşünülmesini gerektirdi.

Bu yazımızda yönetim katı olan 39. katta bulunan lake boyalı 17 adet dairesel kolonun üretim süreci odak noktamız olacak. Dairesel olmalarının yanı sıra kolonların bir kısmı yarım ve bir kısmı tam, ekseninde eğik bir yapıya sahip olmasıyapım yöntemini daha karmaşık hale getiriyor. Tabi yine de en önemli problemimiz ise teslim süresi olarak öne çıkıyor.

Kusursuz Plan!

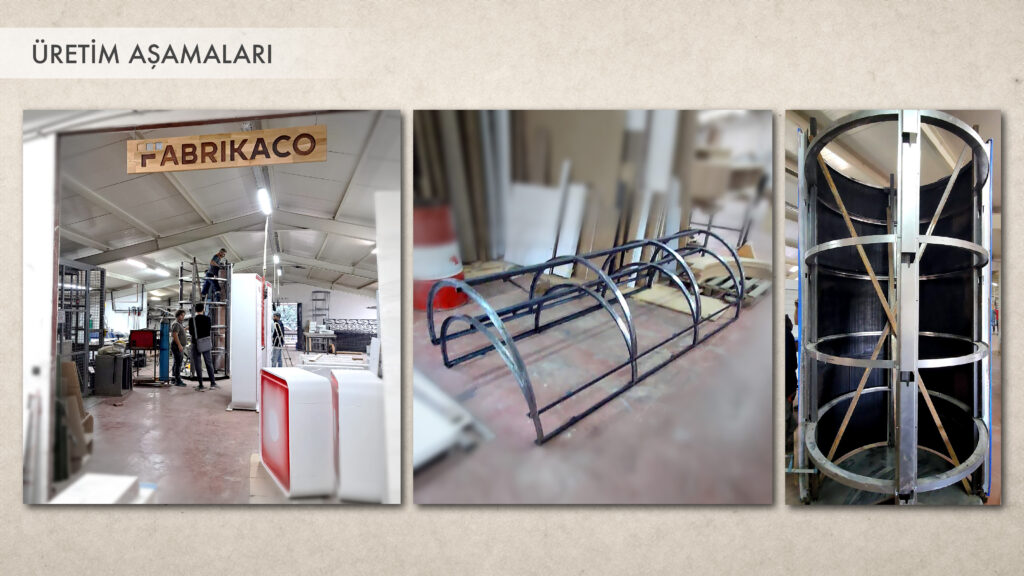

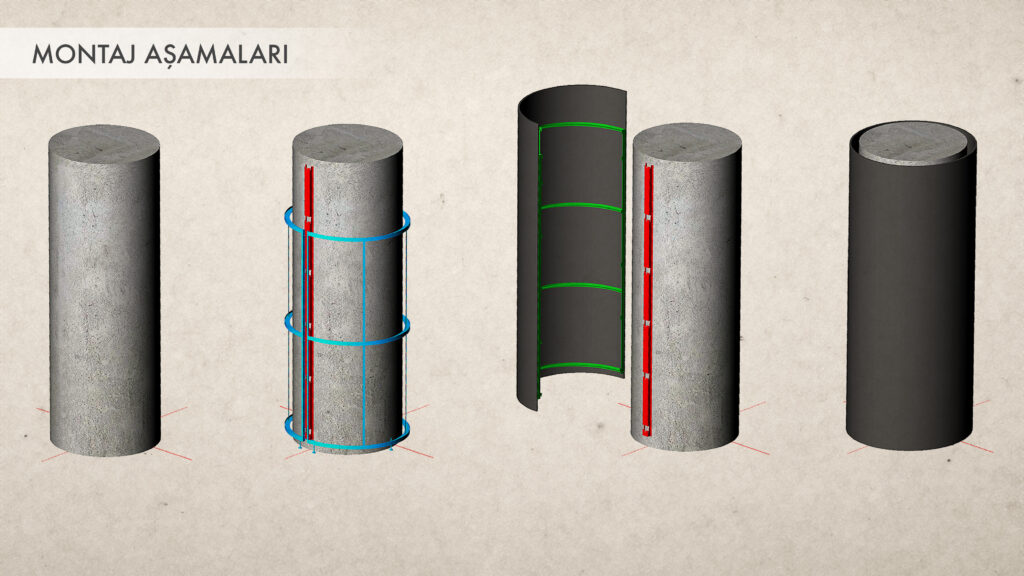

Planlama şu şekildeydi; yanmaz MDF’lere belirlediğimiz çapa göre yarım daire halinde eğim verilecek, ardından bu malzemeyi sabit tutacak lazer kesimli ve kaynaklı metallerden oluşan silindir formundaki iç iskelet üzerine sabitlenecekti. İç iskelet hem malzemeyi sabit tutacak, hem üretim atölyesinde ince işçiliğin ve boyanın rahat yapılması için altlık olacak, hem de kolon üzerine takılabilmesi için dışarıdan gözükmeyen gizli geçme detayları yapmamıza olanak sağlayacaktı.

Eğim Farkı

Ancak sorunlar henüz röleve aşamasında ortaya çıkmaya başladı. Ölçümlerde öncelikle çaplarda 8 mm’ye kadar farklılıklar olduğunu fark gördük. Her bir kolon için farklı çaplarda kaplamalar yapmaktansa, iç içe geçen U bükümlü metaller oluşturup kolonlar üzerinde hareketli karkas olarak kullandık. Karkaslar “y” ekseninde 10 mm, “x” ekseninde ise 2 mm hareket edebiliyordu. Bu sayede dış kaplamanın gövdesini tek bir çapta üretip ölçü farklılıklarını, aks kaçıklıklarını ve işçilik hatalarını tolere edebildik. Bu karkaslar aynı zamanda dikeydeki eğim farklarını da 10mm’ye kadar tolere edebildiği için her biri farklı eğime sahip 20 adet kolonu 3 tip farklı eğimde kaplama üreterek tamamladık.

Eğim Problemi

18 mm yanmaz MDF’ye eğim verebilmek için CNC Router’da, eğim yönünün dikey ekseni boyunca 14 mm derinliğinde kanallar açtık. Açılan kanalların arasında kalan 4 mm kalınlığındaki ara yüzeyler, MDF’nin panel boyunca esnemesini sağladı, ancak biraz fazla eğme kuvveti uygulandığında çizgisel kırılmalar meydana geliyordu. Plakayı eğebilmek için üretim tekniğini değiştirip 6 mm kalınlığındaki 3 katman plakayı ayrı ayrı eğerek yapıştırdık. Bu sayede kırılmaların önüne geçtik ve katmanlar halinde olduğu için normal 18 mm’lik plakaya göre daha dirençli bir yüzey elde ettik.

Z Ekseni Eğikliği

Bir başka çözülmesi gereken konu ise; kolonların z ekseninde de eğimli olması nedeniyle MDF kaplamanın zemin ve tavan bitiş çizgilerinin parabolik bir iz düşümüyle kesilmesini gerektirmesiydi. Bu sorunu aşmak için silindir formundaki iskelete MDF panelleri paralel bir şekilde sabitleyip, altta ve üstte oluşacak parabolik çizgiyi metal bir şablon kullanarak zemine paralel gözükecek şekilde kestik. Üretim atölyesinde mock-up kolonların üzerine giydirilip tamamlanan kolonlar, montaj yerlerine tırnak geçmeli detaylarla sabitlendi.

2 İskelet, Tek Çözüm

Kolonlara takmayı planladığımız hareketli karkasların, merkez aksta tam karşılıkta ve dik olarak denk gelmesi gerekiyordu. Aksta en ufak bir sapma yaşanırsa MDF panellerin bitiş çizgileri birbirini takip etmezdi. Kolonlar yuvarlak ve eğimli olduğu için dairenin yarısının nereden geçtiğini bulmak ve eğim aksına tam dik gelen noktayı belirlemek epey zahmetli olacağından şablon oluşturup kolonlara takarak çizgileri belirlemeyi planladık. Bunun için 2 parçalı eğik ayaklı bir dış iskelet oluşturmaya karar verdik. Bu dış iskelet kolonu dışarıdan tam olarak saracak ve eğim yönüne dik gelecek şekilde kendi kendini hizalayacaktı. İskeletin 2 parçasının birleştiği yerde karkasları oturtmak için bir yuva boşluğuoluşturduk. Yuvaya oturan karkasları kolonlara sabitledik ve dış iskeleti sökerek işlemi tamamladık.

En büyük sorunlardan bir tanesi panelleri dışarıdan vida veya bağlantı detayı gözükmeyecek şekilde sabitlemek ve istenildiğinde çıkarıp müdahale edilebilir bir yapıda hazırlamaktı. Bunun için MDF’yi rijit halde tutan iskelete tırnaklar ekledik. Bu tırnaklar karkaslarda yer alan V şeklindeki tırnak yuvalarına oturacaktı. V şeklinde olmasının sebebi,,, tırnağı yuvaya oturturken hassas hizalama yapmak zorunda kalmadan 2 kişi ile kolayca montajını sağlamaktı. Tırnaklar panelin ağırlığıyla yuvaya kilitlenerek herhangi bir vida veya kaynağa ihtiyaç duymadan sabitlendi.

Düşündüğümüz konseptin uygulanabilir olduğunu görebilmek adına üretim atölyesinde kolonun birebir ölçülerinde metalden mock-up hazırladık ve ürettiğimiz kaplamaları önce bu mock-up üzerinde deneyerek zımpara-dolgu ve boya işlemlerini tamamladık. Tamamlanan kaplamaların sağ ve sol parçalarını kendi aralarında eşleyip numaralandırarak şantiyeye taşıdık. Numaralandırmamızın amacı, ne kadar hassas üretim yaparsak yapalım el işçiliği ile üretildiği için ufak da olsa farklılıkları tolere etmekti. Böylece her kaplama çifti atölyede nasıl üretildiyse şantiyede o şekilde montajlanabildi.

Üç boyutlu çizimler ve mock-up imalatları, Ar-Ge çalışmaları ile gelişen süreç, ekibimiz için oldukça öğretici oldu. Öncelik sıralamasını doğru yapmak ve sınanmış sonuçlarla harekete geçmek en önemli belirleyen olarak önümüze çıktı. Ar-Ge aşamasındaki mock-up imalatları ve montajı, yol haritasını bizler için oldukça anlaşılır hale getirdi.

Tasarımın çok yönlü düşünmeyi gerektiren bir süreç olduğu bir kez daha deneyimimizle ortaya çıktı. Tasarım sürecinin çok yönlü bir bakış açısı gerektirdiği bu proje, her aşamasında Fabrikaco ailesi için öğretici sonuçlar sağladı.

Nihayetinde bir dairenin etrafında döndükten sonra vardığımız nokta aynı olsa da bizler, edindiğimiz birikimle artık başka bir noktaya ulaşmış olduk.